La “TECHNOLOGY SCHOOL” di alta Formazione dei Comparti Siderurgico, Metallurgico e Metalmeccanico, riparte il 30 SETTEMBRE

11 Giugno 2021

Si conclude oggi la prima annualità della prima edizione dei Metal University, la “Technology School” per la formazione professionale delle imprese siderurgiche, metallurgiche e metalmeccaniche voluta da AQM Centro Servizi Tecnici alle Imprese, ISFOR (divisione di Fondazione AIB) e Riconversider (Ente di formazione e consulenza di Federacciai).

Il primo anno didattico ha avuto un risultato eccellente che testimonia la volontà di evoluzione e crescita di questo comparto strategico, con la partecipazione di 126 allievi provenienti da 23 aziende metalmeccaniche che hanno usufruito di 16 diversi corsi per un totale di 252 ore. Il 30 settembre parte la seconda edizione, cui potranno aderire nuove aziende, oltre a quelle che già hanno aderito per il primo triennio, come, fra le altre: Almag, ArcelorMittal, ASFO, Asonext, Asoforge, Brawo, Duferco Travi e Profilati Spa, Feralpi, Finmetal, Foma, Fomas, Marcegaglia, NLMK, Ori Martin, Rodacciai.

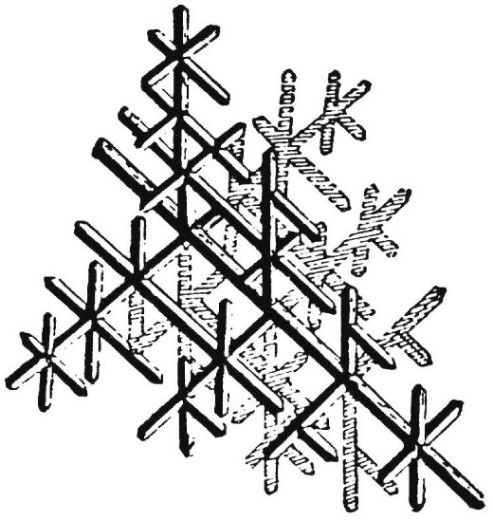

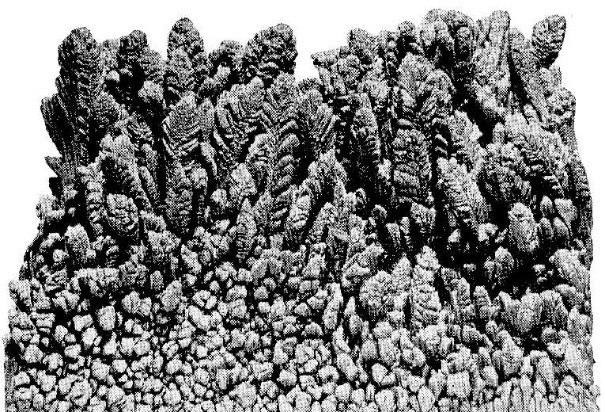

METAL UNIVERSITY è una scuola di alta formazione rivolta a tutte le imprese, dalle piccole e medie a quelle di grandi dimensioni, pensata per essere un punto di riferimento per le imprese operanti nei settori connessi ai processi metallurgici e di lavorazione dei metalli e suddivisa in tre aree formative: Tecnico/Metallurgica, Digitale e Manageriale/Trasversale.

Il progetto si fonda su un concetto di formazione non più inteso come fruizione puntuale di singoli corsi, ma come scuola, adesione, partecipazione delle aziende ad un centro di competenze, focalizzato sulla generazione e condivisione costante e continua di esperienze e conoscenze.

Tutto questo perché oggi le aziende, per rimanere competitive sui mercati, hanno la necessità di confrontarsi costantemente in una cornice di vissuto comune, nella quale cogliere dinamiche settoriali, di mercato, opportunità, idee, ipotesi di sviluppo del business e del capitale umano.

Partendo da questi presupposti METAL UNIVERSITY prevede che ogni azienda aderente disponga di 750 ore di formazione fruibili in un arco temporale di un triennio, tramite una partecipazione flessibile, entro la quale selezionare i corsi di maggiore interesse per i dipendenti, partecipando a visite aziendali, workshop e alla community dedicata.

Il percorso può essere completamente finanziato attraverso i vari fondi interprofessionali ed è inoltre possibile richiedere contributi camerali.

“Metallurgia e tecnologie di lavorazione e trasformazione dei metalli sono il focus di Metal University”, dichiara Gabriele Ceselin, CEO & General Manager di AQM. “Esse sono l’ossatura scientifico-tecnologica di questa scuola d’alta formazione dove lo sviluppo delle soft skills e l’introduzione alle tematihce della digitalizzazione dei processi sono gli elementi, non secondari, di completamento e di abilitazione all’applicazione efficace delle conoscenze tecnico-scientifiche acquisite in una chiave 4.0. Nonostante un periodo segnato dalle difficoltà didattiche dovute dalla pandemia, il successo del primo anno didattico di Metal University che segue quello dell’edizione del Master in Metallurgia 4.0, il cui percorso si ritrova nel format di Metal University, conferma che questo tipo di formazione consente l’evoluzione efficace delle capacità e delle competenze dei discenti”.

“Il nostro claim è IL FUTURO PARTE DA QUI.” dichiara Cinzia Pollio, Direttore Generale di Fondazione AIB e di ISFOR.“Con questo intendiamo enfatizzare l’importanza della formazione per le imprese, anche per i professionisti del mondo metallurgico. Le competenze sono la più importante risorsa strategica e competitiva di ogni impresa. Il sapere non si può copiare, per questo è fondamentale. Nell’ambito metallurgico, gli asset tecnologici e impiantistici sono fattori abilitanti ma non sufficienti. La qualità e la potenzialità del capitale umano sono le condizioni indispensabili per esprimere pienamente le potenzialità degli asset. Tecnologie, Persone e Fiducia sono il tratto distintivo di Metal University”.

“Da sempre Riconversider considera la competitività aziendale strettamente legata alla crescita delle competenze professionali di chi nell’impresa opera ogni giorno” dichiara Giovanni Corti, Amministratore Delegato di Riconversider. “Questa capacità di accompagnare lo sviluppo di un’organizzazione assume ancora maggior valore in un momento storico, quale quello che stiamo vivendo, che impone a imprenditori, manager e tecnici qualificati sfide nuove e complesse. Diventa quindi sempre più necessario aggiornare le competenze tecniche per essere in grado di affrontare le nuove frontiere tecnologiche ma anche dotarsi di figure chiave in grado di guidare e gestire i cambiamenti in uno scenario in continua evoluzione. Metal University, grazie a un nuovo modello formativo consistente e sostenibile risponde alla domanda di quali siano le competenze indispensabili oggi per meglio comprendere i diversi contesti competitivi e i settori di riferimento al fine di poter prendere le migliori decisioni e realizzare i propri obiettivi e già i primi risultati sui partecipanti alle attività ci confortano in questo senso. Siamo solo all’inizio ma la via è tracciata”.

Per maggiori informazioni: segreteria@metaluniversity.it